优化激光切割机调试过程——如何搭配激光切割软件与总线伺服?

系统中的核心器件之一,相当于机器的“四肢”,而控制系统则是机器的“大脑”,“大脑”与“四肢”的配合则至关重要了,配合的好,机器的性能才能充分释放,达到预期的目的;另一方面,伺服电机的性能调试工作也很重要,一款简单实用的伺服调试软件,不仅仅能简化伺服调试工作,而且也能快速的与控制管理系统形成闭环,达到事半功倍的作用。

在以前的激光切割机调试过程中,伺服调试也是整台设备调试耗时比较长且很难的工作。我们一般会面临以下诸多问题:

各家伺服电机和伺服驱动器的接线方式?伺服驱动器通讯方式是脉冲还是总线?修改参数是通过伺服调试软件还是通过显示面板按钮?伺服电机刚性强弱及插补精度?切割效果如何优化?面对目前激光切割市场种类非常之多的伺服驱动和电机,我们的电装人员总是不知道该给驱动中压供电还是高压供电,也不理解为什么有的伺服驱动器连到控制器需要接一推线缆,有的只需要一根网线?

为保证机床运行精度达到客户真正的需求,很多时候,我们的调试人员调试伺服都是通过数据线连接着笔记本电脑,蹲在伺服电气柜旁一遍一遍的调试参数。运动的跟随误差,圆弧的精度,拐角的过冲等现象,都和伺服参数紧密关联,都一定要通过调节伺服的增益来优化。然而目前激光切割市场伺服电机品牌五花八门,其对应的伺服驱动器及驱动调试软件各不相同,这就要求调试人员对各种品牌的调试软件及调试参数要了解,大幅度的提升了调试人员的难度。而且很多调试人员调整伺服参数都是凭借经验或试一试的方式,对各种伺服参数对切割效果的理解都是模棱两可的,也比较难找到系统专业的教程,所以在调试的时候困难丛丛。针对以上问题,德国BECKHOFF提供了基于PC的EtherCAT总线数控系统,通过网线数据传输的方式控制伺服电机,大大简化了伺服的接线方式。带有EtherCAT总线接口的伺服驱动器可通过EtherCAT总线传输PID相关参数,为方便调试各家伺服参数提供了很好的理论基础与技术支撑。然后,各家EtherCAT总线驱动器相关参数对应EtherCAT地址不完全一样,如果通过倍福的底层软件TwinCAT来调试与配置伺服参数,则对调试人员提出了一定的技术门槛。基于行业发展的痛点与市场发展的需要,威士登公司的核心技术团队在深入研究、二次开发德国BECKHOFF总线年以上的技术经验,并结合核心技术团队20年以上的激光切割技术与工艺积累经验,凭借对各家总线伺服的了解与长期合作,在此基础上开发推出的WSD-E系列全数字化智能激光切割控制软件(以下简称WisCut软件),软件内置伺服调试模块,将激光切割市场常见伺服品牌的伺服参数调节集成到软件上,将伺服 PID 调节做到软件界面上,可在上位软件进行 PID 实时读写并同时集成示波器功能,简化伺服调试流程,优化伺服调试参数,大幅度的降低伺服调试难度。

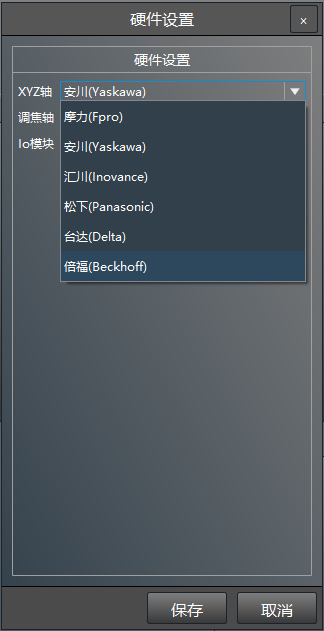

用户只需要打开WisCut软件设置页面,选择当前机器配套的伺服电机(菜单化下拉选择对应的伺服品牌),目前的WisCut软件支持激光切割市场主流品牌的伺服,包括欧系的倍福、摩力,日系的安川、松下,国产台湾的台达、汇川等等。通过下图界面可以再一次进行选择机器所使用的伺服品牌,点击确认,即可显示对应品牌伺服调试参数的界面。

在WisCut软件上依次点击“机床调试”-“伺服调试”,进入伺服调试界面,软件会弹出切换到 MDI 模式,选择“是”确认,在界面右侧选择对应的轴,点击“读”读取对应的驱动器数据,做修改后点击“写”,将修改的数据实时刷入驱动器并保存。界面图如下所示:

修改完伺服参数后,如果我们要进行伺服的性能优化调试,我们大家可以选择对应的运动模式,设置适当的运动距离和速度,就会出现对应轴定位运动的代码,点击开始按钮对轴做一些定位操作。同时软件左边提供示波器功能,示波器可以监控伺服运动的各种参数的波形图,很常用的实际位置,指令位置,跟随误差,实际速度,指令速度等参数,在调试增益时主要观察的几个参数。可以对四个轴同时观察,也可以对单个轴观察,根据波形图变化来调节PID参数,通过对波形的观察对比发现增益参数是不是合适。

在调试时也可以简单的使用钢性等级来调试电机性能,软件中已经做好了1~31级钢性等级的参数,在实际调试时将钢性等级这一参数填好,比如18级,那么对应的位置环增益,速度环增益,速度环积分,都会相应的改变到这个钢性等级的参数,然后点击写,就可以将参数写入。

WisCut切割系统提供了方便快捷的的调试伺服的方法,也提供了多元化的伺服配置的开放性功能,为我们在调试激光切割设备时提供了便捷和多样的解决方案。