浅析:激光切割设备行业的市场分析

随着科技的发展,时代的进步,激光已经从一个遥不可及的高科技产品慢慢步入人们的生活当中。

激光的应用十分普遍,如用于科技,医疗,工业,通信等领域。激光在工业上应用也十分普遍。如激光打标,激光打孔,激光裁床,激光切割,激光绣花等。激光迅速准确的特性能够越来越好的在工业生产上发挥重要的作用,同时也能够越来越好的节约成本。

激光技术作为一种新的科学技术,有着广阔的应用前景。快速,精准是其最大的优势。激光机在现代的工业事业上功不可没,推进工业的快速发展。激光走进了人们的生活,同时也加速了人类社会的进步。

2013年,全球工业激光加工产业情况较为复杂:美国市场借助出口方面的出色表现有所增长;欧洲凭借德国的出口增长仅维持收支平衡。2013年工业激光材料加工市场的收益增长了约3.6%,该领域的市场需求推动着全球激光加工市场的持续增长。

随着工业的持续不断的发展,各个行业对激光设备的需求也在不断的提高,特别是对于激光切割设备的加工速度和质量尤为的关注。

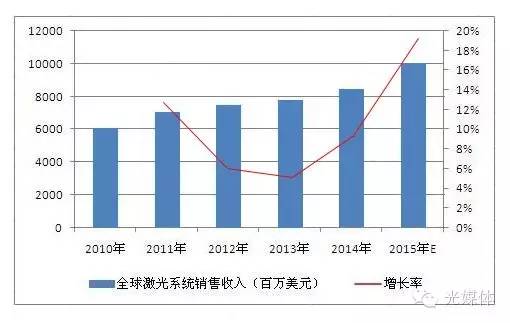

据()统计,2014年,全球激光加工设施出售的收益为84.7亿美元,同比增长8.59%。预计2015年的增长率将超过10%,市场销售总规模将达到100亿。

从国内激光产品的应用领域来看,近几年,国内工业激光应用市场逐步扩大,激光加工领域不断开拓,除了纺织、服装等轻工业和汽车制造业、航空、动力和能源等重工业,正逐步向精细、微细加工集中,向电子制造业、集成电路行业、通信、机械微加工,以及医疗、牙科、美容仪器设施制造业等新兴应用领域拓展。

据前瞻产业研究院发布的《2014-2018年中国激光加工设施制造业产销需求预测与转型升级分析报告》显示,2009年,我国激光加工设施行业规模达到46亿元,2010年突破55亿元,2011年约为59亿元,激光加工设施市场呈现出稳定、快速地增长的态势。2012年,我国激光加工设施行业规模66亿元,2013年为75亿元。

精密激光制造和服务行业是新兴的行业,该行业的发展具有技术先于市场,技术引导市场的特征。随着慢慢的变多的激光制造技术在传统制造业中的广泛应用和新的激光应用领域的开拓,激光制造技术正在不断地替代和突破传统的制造技术。激光制造和服务正在广度和深度方面不断地渗透到传统的和新的制造业中,因此,精密激光制造和服务行业的发展前途相当广阔。目前激光制造和服务行业正处于逐步形成并不断地发展壮大过程中,处于成长初期。每替代或突破一项传统制造方法,都将带来精密激光加工业的发展,精密激光制造业将呈现跨越式增长,未来的发展空间巨大。

目前,我国产业领域对精密激光应用的认识还比较缺乏,精密激光加工的应用推广还很不足,精密激光的行业渗透率还很低,巨大的应用市场有待开发。据调查,国外已建立有约5000个激光加工站,而我国现只有120个左右的激光加工站或加工中心,而且相比之下,其加工水平和应用场景范围相差较大,因此国内的发展的潜在能力很大。

2l世纪正是微纳制造技术与功能微系统等高新技术与产业获得加快速度进行发展的时期,精密激光制造和服务必将渗透到微电子、微光学、微机械以及传感器、执行器的信号处理等各类微纳制造和微系统技术领域。同时,加工手段升级、世界制造业重心向中国转移,以及环境保护慢慢的变成了推动我们国家精密激光加工市场需求迅速增加的三大驱动力。例如,在SMT(表面安装技术)模板制造中激光加工法已替代原有的化学蚀刻法,精密金属零件激光成型、HDI(高密度互连技术)激光钻孔等,正是由于激光技术的应用,使其在加工方面取得了新的突破。

目前全球已开发出20多种激光加工技术,对精度和结构较为复杂的产品,以及设计变化多、数量少的研发样品,可以用激光直接量产、省去模具使用(模具生产周期长、成本高)。激光应用技术已成热的包括:激光打标、激光焊接、激光切割、激光打(钻)孔、激光划线、激光调阻、激光表面处理、激光成形等。

业界人士和记者说,国内制造业受全球影响,近期发展几乎处在停滞状态,增长缓慢,甚至会出现下降。主要面临的困难就是需求不足。“汽车、钢铁、钣金等行业发展都遇到困难,相关配件需求不足,对生产设备制造业的影响自然不言而喻。

部分有经验的人指出,国外激光装备制造业发展的历史较长,国内企业某一些程度上追随着国外的脚步,无论是生产、技术、还是销售,都置于全球经济一体化的大盘中。长久以来,国内企业突出优势是成本,这其中有人力成本低廉、原材料充足等种种原因,但这一优势并不具备可持续性。随着国内经济的发展,再加之国外需求低迷,这一优势非常容易被国外企业的技术优势抹平。尤其是在全球经济普遍低迷时,这种差距往往更为明显。

部分企业对国内激光设备制造业发展前途持悲观态度,原因就在于这一行业受原材料等成本影响明显,由于处在产业链中间环节,全行业附加值体现并不均衡,有些甚至充当“赔钱赚吆喝”的角色,想挣钱并不容易。

激光是20世界最大伟大的发明之一,激光产业应当成为国民经济的基础,即便利润不高也不能拱手相让给国外,防止被国外企业把控住命脉。

一激光设备公司CEO给笔者算了一笔账:公司一台销售价格120万左右的激光设备,除人力及加工成本外,占大头的激光器、公司生产设备的核心操作系统几乎都来自国外,利润微乎其微。

更有企业负责人和记者说,在意识到盈利不易后,有企业将利润投机性地投入房地产、旅游等行业,得到的回报甚至大于主业。记者在近期几场外商投资对接会上也发现,外商投资项目多集中在生物医药、旅游、金融等行业,对装备制造业热情有限。

业界人士不乏对于国产技术不过硬的微词。深圳市大族激光科技股份有限公司钣金装备事业部客户经理张雷和记者说,公司的加工技术是以加工材料为载体,技术方法的高低受材料性能制约明显。“国内一些企业由于技术条件的限制,生产的零部件达不到我们要求的精度,因此很多重要的部件只能从国外进口,导致对外依赖性非常大,成本和价格偏高。

不管是全球还是中国,激光应用的发展,都是一个不断替代和突破传统制造方法的过程,每替代或者突破—项传统的制造方法,都将带来激光应用的发展。从国外已经建立的5000个激光加上站,而中国只有120个左右的激光加工站或加工中心,我们大家都知道,相较于国外的激光技术的广泛应用,中国的激光加工技术的应用,仍然需要在更多的传统制造中进行替代和突破。而要加速这样的替代和突破,需要紧抓两个关键的因素。第一,就是要深入各大应用领域;第二,就是一定要达到有说服力的推广。

在世界金融危机之时,激光产业同样会受到冲击。激光产业要能在“危”中找到发展的机遇。这一点国内的激光企业需要充满信心。中国制造大国的地位稳固了激光制造的地位和市场。关键是从事激光加工设施制造的企业要有自己的核心技术和自己的知识产权,产品要有市场竞争力和可靠的质量。

国内现在的激光加工设施与先进的国家相比,还有相当的差距。企业要抓住时机提升产品的水平,只有激光加工技术和设备进入到了高端的制造业,激光加工设施才会被广泛接受。企业目前正是炼“内功”好时机。另外,在市场上不能恶性竞争,不能走低品质低价格的道路。必须加强行业内的合作,优势互补,加快技术升级。只要坚持创新、充满信心,激光产业就会做大做强。